共混膜在污水处理中的应用

2021-05-14 来自: 山东环科环保科技有限公司 浏览次数:1204

1、概述

膜分离技术(MBR)是自20世纪20年代中期发展起来高新技术。已成为许多国1家,特别是发达国1家受瞩目的优先发展的高技术产业之一。在现代工业技术和人们日常生活中,膜分离技术扮演着相当重要的角色。用膜分离技术代替传统的重力式沉淀池所构成的新型水处理技术-膜生物反应器(MBR)组合工艺与其他处理方法相比,具有二次污染小、操作简单、能耗低、无相变和分离效率高等优点,并且具有设备集成化程度高、可以连续运行操作等特点。

目前,MBR应用于污水处理中还存在着能耗高、膜价格高、通量低、污染较快等缺点,制约了在实际工程中得到大规模应用。因此研制抗污染强、通量大、价格低廉的膜产品,可以促进MBR的广泛应用。因此,不少企业和学者进行了大量共混膜的研究,这是因为共混改性不仅能通过对多种材料共混进行性能的取长补短,从而获得综合性能强的膜材料,还能用于工业化生产。共混改性操作简单,膜改性与膜制备同时进行,使得应用范围更加广泛,也容易实现大规模的工业化生产纳米复合材料。通过许多专家学者采用共混方法对膜进行改性的研究,结果表明,共混制膜不仅能改善膜性能,还能通过添加其他高聚物或无机纳米颗粒从而在不影响膜性能的条件下降低膜的生产成本。可见,共混制膜是一种在现有材料基础上改善膜性能简单有效的方法。共混膜的研究和应用已渗入环境工程、化工、医药、食品加工、电子等国民经济的各个领域,对我国的污废水处理具有重要作用。

2、共混膜的污水处理

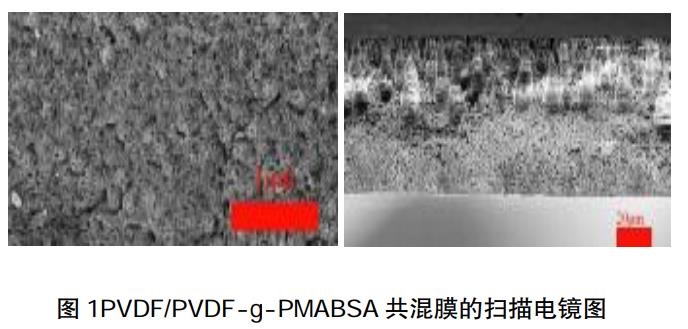

2.1 PVDF_PVDF-g-PMABSA共混膜

采用一1定量的碳酸氢钠、水、甲基丙烯酰氯、浓盐酸、正丁醇、对氨基苯磺酸、无水硫酸钠和异丙醇在一1定的条件下制得对-甲基丙烯酰胺基苯磺酸固体,然后通过聚偏氟乙烯(PVDF)、氢氧化钾(KOH)、去离子水、二甲基甲酰胺(DMF)、对-甲基丙烯酰胺基苯磺酸(MABSA)、偶氮二异1丁1腈(AIBN)、氮气(N2)和甲醇获得共聚物PVDF-g-PMABSA,后用一1定量的PVDF-g-PMABSA、二甲基乙酰1胺(DMAc)、PVDF、刮膜机、PET无纺布、凝固浴和去离子水制得PVDF/PVDF-g-PMABSA共混膜。

制得的共混膜对牛血清蛋白(BSA)的截留率在97%~99%之间,对大豆油的去除率都在95%以上,对大豆油的COD截留率从96.58%升高到97.77%,可有效降低污水中的BSA、COD和大分子油脂等。

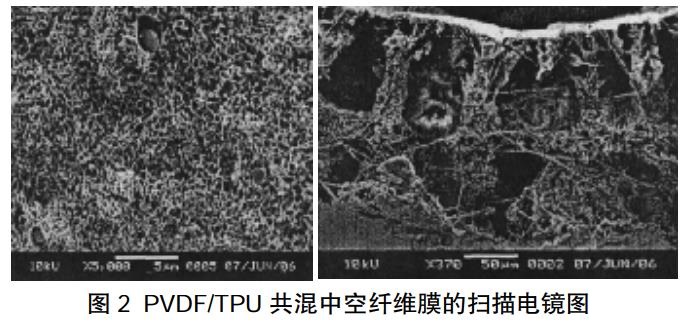

2.2 PVDF/TPU共混中空纤维膜

采用PVDF、聚氨酯(TPU)、DMAC、纺丝、芯液、蒸馏水等纺制中空纤维膜,以高压氮气为压力源将经过计量的铸膜液从喷丝头挤出,同时芯液在高位槽压力下通过转子流量计从喷丝头的中心空穴进入中空纤维的空腔作为支撑物和内凝固介质。铸膜液离开喷丝头后,经喷丝头和凝固浴间的空气间隙进入凝胶浴槽,充分凝固成形后经导丝、绕丝,后成型。将制得的中空纤维膜在蒸馏水中浸泡后用50%的甘油水浸泡24小时,然后自然风干得PVDF/TPU共混中空纤维膜。

将PVDF/TPU共混中空纤维膜处理印染废水后发现,膜的截留率从82.54%提高到86.88%,整个系统对COD的平均去除率在95%左右,MBR对COD去除率为75%,这说明MBR对整个工艺的处理效果起着至关重要的作用。

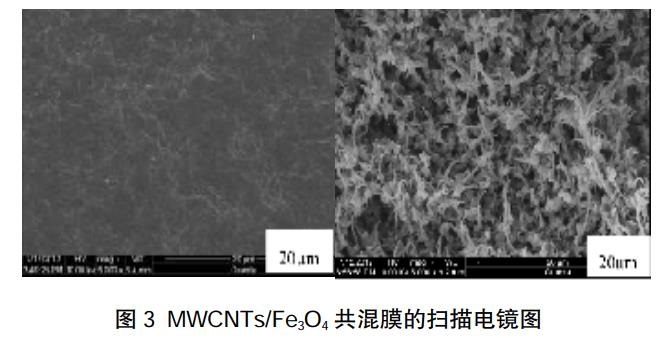

2.3 MWCNTs/Fe3O4/PVDF共混膜

采用混酸改性、超声混融和化学水热法配置负载四氧化三铁(Fe3O4)的多壁碳纳米管(MWCNTs)。取一1定质量的MWCNTs、浓硫酸和浓硝酸得酸化的MWCNTs固体。取六水合三氯化铁(FeCl3?6H2O)、七水合硫酸亚铁(FeSO4?7H2O)、酸化的MWCNTs、纯水和氢氧化钠溶液得MWCNTs/Fe3O4固体。取适量硅溶胶、MWCNTs/Fe3O4和纯水在一1定条件下得MWCNTs/Fe3O4/SiO2固体。取MWCNTs/Fe3O4/SiO2、MWCNTs/Fe3O4、DMAC、聚氯乙烯(PVC)、PVDF、与聚1乙二1醇(PEG)在一1定条件下制得MWCNTs/Fe3O4/PVDF共混膜自然晾干待用。

将MWCNTs/Fe3O4/PVDF、MWCNTs/Fe3O4/SiO2/PVC共混膜过滤高有机物浓度的污水,结果发现,膜对BSA、海藻酸钠(SA)、腐殖酸(HA)、双酚A(BPA)的截留率分别为PVDF(76%,71.16%,59.71%,59.1%)和PVC(73.2%,50.98%,65.73%,41.07%),截留率均得以提高。

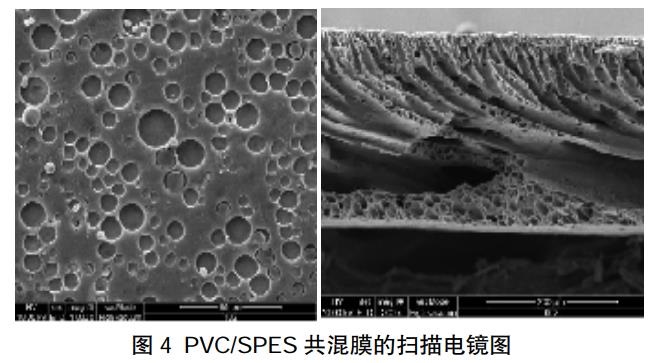

2.4 PVC/SPES共混膜

将烘干的聚醚砜(PES)加入盛有浓硫酸的三口烧瓶中,搅拌溶解。在10℃下将不同量的发烟硫酸缓慢滴入上述溶液,在一1定转速下搅拌反应一段时间后,将混合溶液缓慢滴入蒸馏水中析出。将析出物滤出并洗至中性,烘干,得到不同磺化度的SPES。以二甲基甲酰胺为溶剂,酚1酞为指示剂,用标准NaOH溶液滴定。将一1定量的PVC和SPES以不同的质量比溶于溶剂DMAc中,在80℃水浴下搅拌5个小时,于40℃下静置脱泡。将静置脱泡的铸膜液在40℃下用平板刮膜机刮成厚度约300μm的薄膜,并立即浸入室温下的凝固水浴中,待其成膜后在蒸馏水中浸泡以脱除溶剂,所得膜在50%的甘油水溶液中浸泡后,取部分膜用真空冷冻干燥机冷冻干燥,待用。

PVC/SPES共混膜有着不错的水通量和较高的BSA截留率,其中对污水的截留率可达86.8%,能很好的对污水中的污染物进行截留。

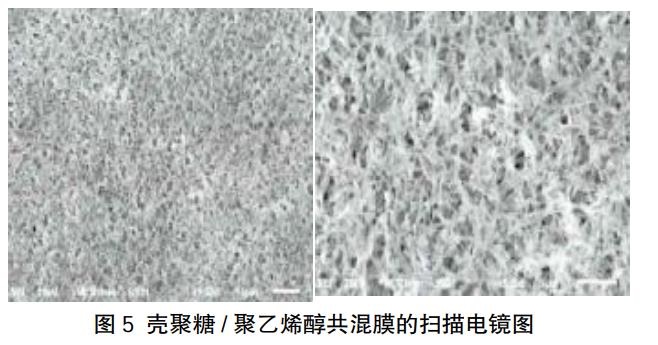

2.5壳聚糖/聚乙烯醇共混膜

将壳聚糖(CS)在溶于乙酸溶液中,称取聚乙烯醇(PVA)加入纯水中,加热至90℃以上,至完全溶解。将上述得到的CS和PVA溶液,按照一1定的比例混合,在恒温培养振荡器中水浴48h,让两组分通过分子运动充分混合。水浴后,磁力搅拌30min超声波消泡。在一1定尺寸的带框玻璃板上,倒入铸膜液,采用流延法制膜,室温下干燥成膜后,用0.1mol/L的氢氧化钠浸泡,中和残酸,成膜。将制得的CS/PVA共混膜水洗至中性,晾干,得薄膜,将其置于干燥器中保存。将环氧氯丙烷(EPI)加入氢氧化钠水溶液中,再加入二甲基亚砜摇匀,以增加EPI在碱液中的溶解度,调整PH值。放入一片CS/PVA共混膜圆片,在40℃下,反应14h。交联后将膜片取出,纯水冲洗至中性,干燥后即得到交联的壳聚糖/聚乙烯醇共混膜。

通过对CS/PVA共混膜进行试验发现,CS/PVA共混膜对铜离子的大吸附量为46.38mg/g。对镍离子的的大吸附量为17.62mg/g,对金属铜、镍离子的饱和吸附容量也更大,同时吸附平衡时间更短。可见共混膜对无水中的重金属离子也有较好的去除效果。

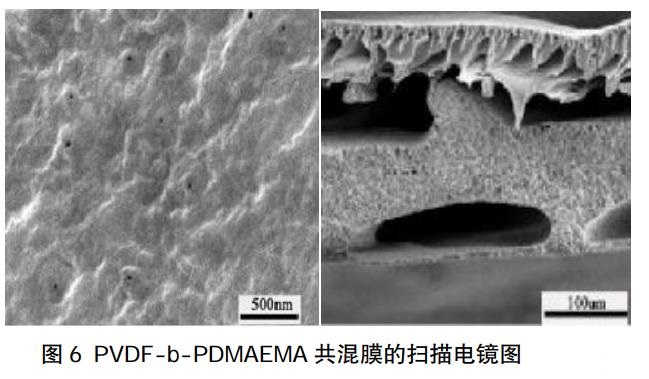

2.6 PVDF-b-PDMAEMA共混膜

选用苏威公司生产的PVDF作为膜基材,合成的PVDF-b-PDMAEMA嵌段共聚物作为亲水性改性剂,以及二甲基甲酰胺(DMF)为溶剂配置铸膜液。为了提高超滤膜的孔结构还添加了致孔剂PEG。在60℃恒温水浴搅拌8h后,放在真空干燥箱中静置脱泡1h,得到稳定的铸膜液。用400μm的刮膜刀在玻璃基板上以恒定的速度将铸膜液刮制成膜,立刻将玻璃板浸入到25℃的蒸馏水中,直至铸膜液的溶剂完全分散到凝固浴后,超滤膜成型且自动从玻璃板上脱落。将获得膜在蒸馏水里充分浸泡,以便除去膜内还残留的DMF溶剂和致孔剂PEG。

采用超滤的实验测得,PVDF-b-PDMAEMA共混膜对BSA疏水性污染物的截留率能达到90%以上,对去除无水中的高浓度有机物具有很好的效果。

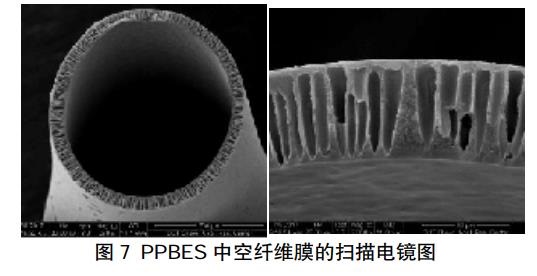

2.7 PPBES中空纤维膜

将粉末状的杂萘联苯共聚醚砜(PPBES)放在真空烘箱中干燥10h,温度设定在85℃,以确保聚合物中水分脱除完全,然后严格按照配方组成准确称量溶剂,将其倒入一1定容量的广口瓶中,继续准确称量定量的添加剂,将其加入上述广口瓶后,放到磁力搅拌器上搅拌待其混合均匀,后取出干燥好的PPBES,并按照配方称量所需质量,倒入装有溶剂和添加剂的混合溶液里,将瓶口密封,继续放到磁力搅拌器上搅拌待其完全溶解备用。室温下,将完全溶解的均一铸膜液加入料罐中,真空脱泡半小时,然后在真空状态下静置4h,向凝胶槽、洗槽和集丝盆中加水至一1定高度,并调节水温,向芯液罐中加入水作为芯液,将喷丝头正确安装并调正,然后向料桶中加入氮气,使铸膜液在压力作用下从喷丝头中连续挤出,此时向芯液罐中通入氮气,使芯液从喷丝头流出,然后将刚形成的中空纤维丝束依次浸于凝胶槽和洗槽溶液中,再在导丝轮牵引下收集于集丝盆中,后在90℃热水中浸泡,每30min换一次水,浸泡三次,以确保膜内残余的添加剂和溶剂洗除干净。选取一1定数量的待测中空纤维膜,检查是否有漏点,将无漏点的膜丝放入30%甘油中浸泡2h,然后将膜丝自然风干制成干膜。将制得的杂萘联苯共聚醚砜共混膜进行污水截流试验,结果发现,膜对BSA的截高达留率94%,能很好的去除高分子有机污染物。

3、结论

通过对共混膜的研究发现,各种不同材料聚合形成的共混膜,不仅在成本上使MBR系统得以降低,并且还使得MBR的截留率等处理性能得以提高,对污水中的重金属离子(铜、镍等)、大分子糖类(海藻酸钠等)、有机物(腐殖酸、双酚A、BSA等)以及COD等都有很好的去除效果。

技术装备